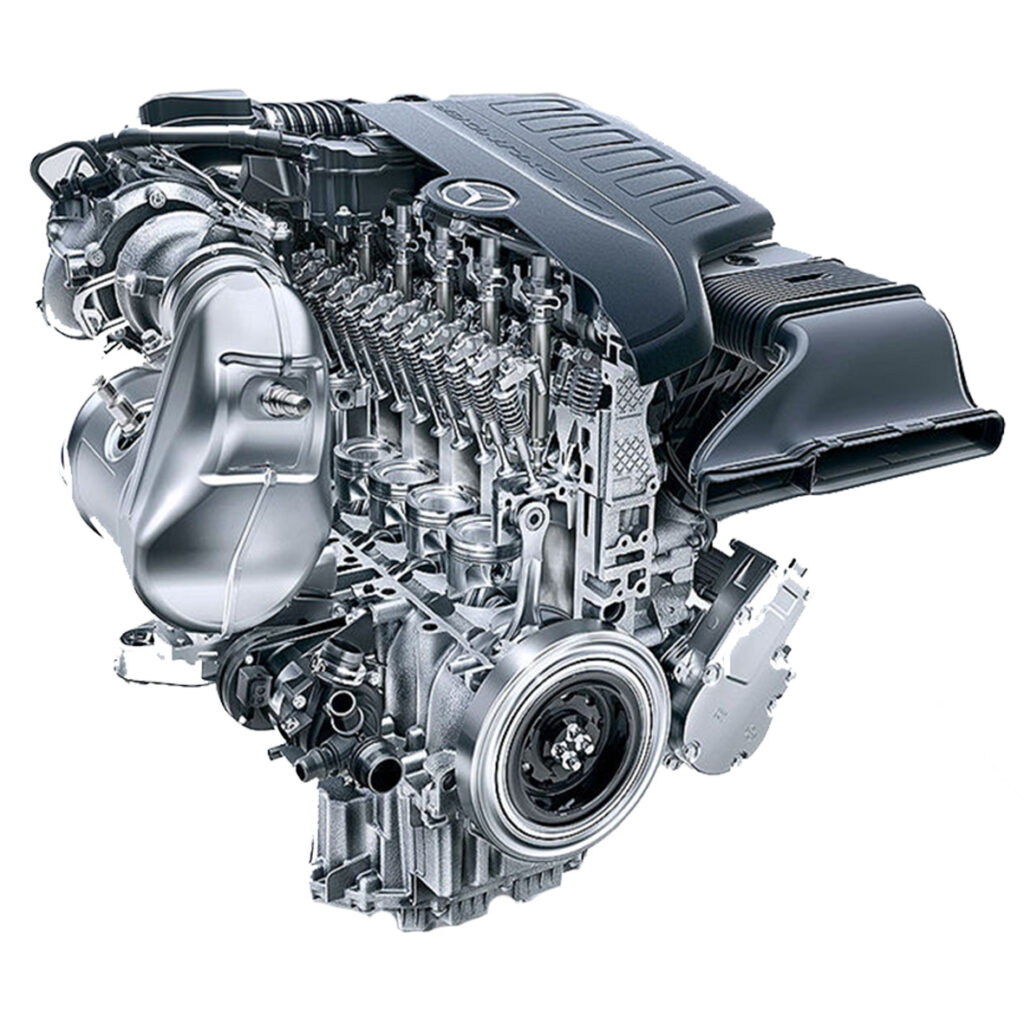

Warum eine Motorinstandsetzung besser ist als ein Austauschmotor

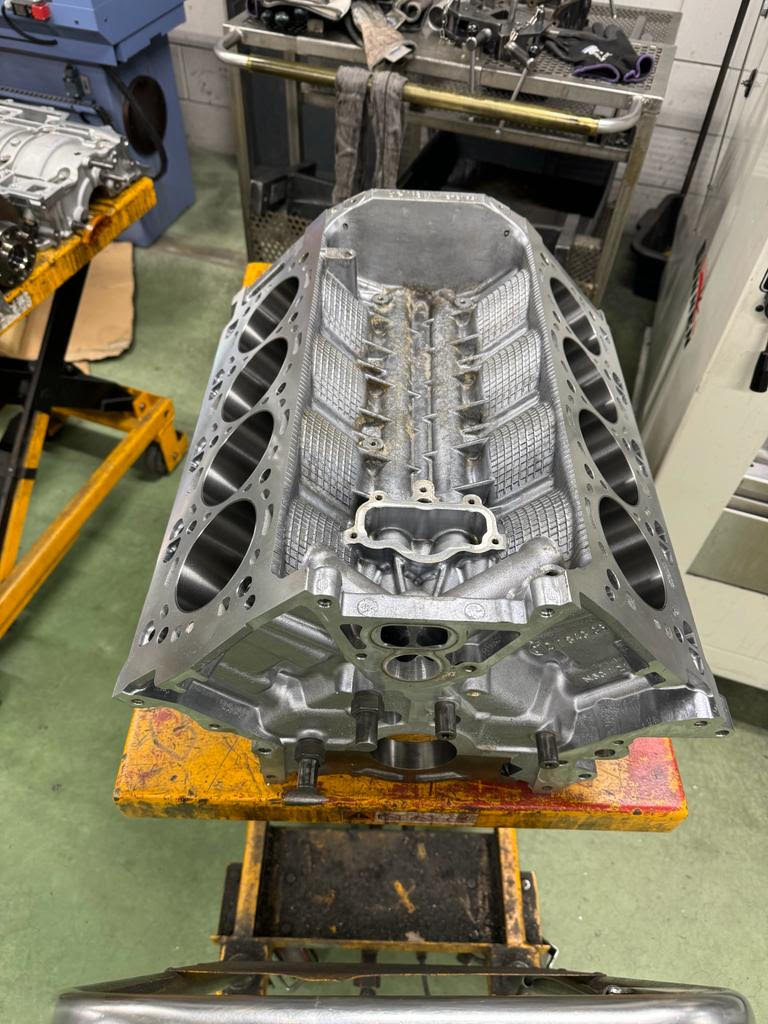

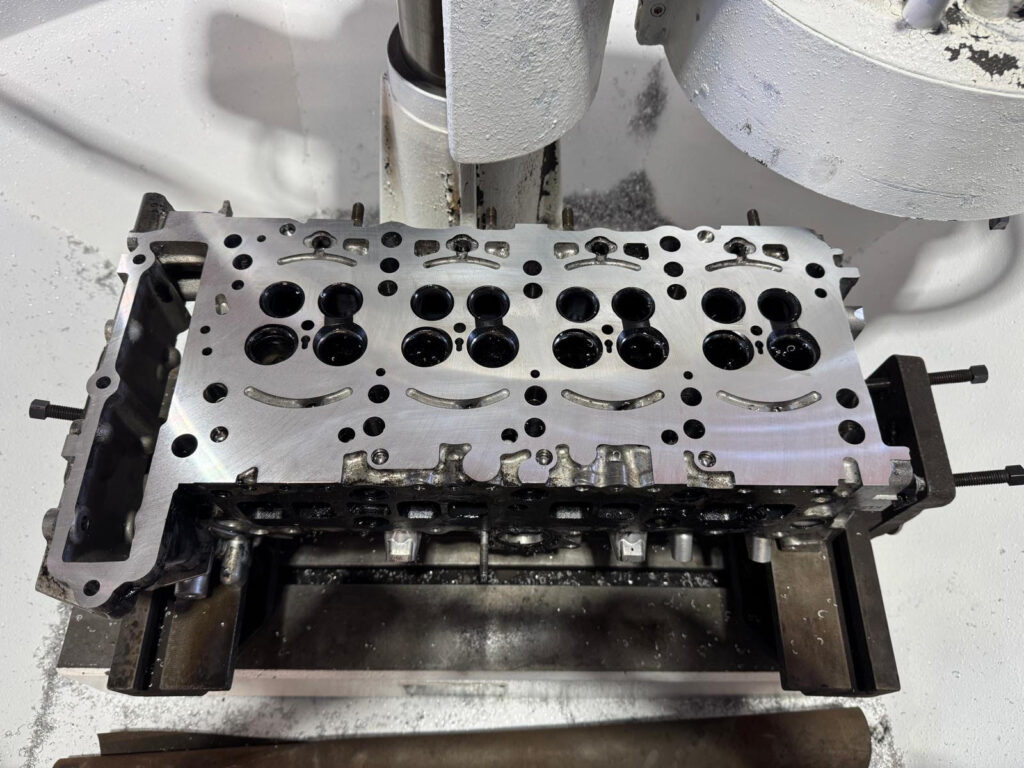

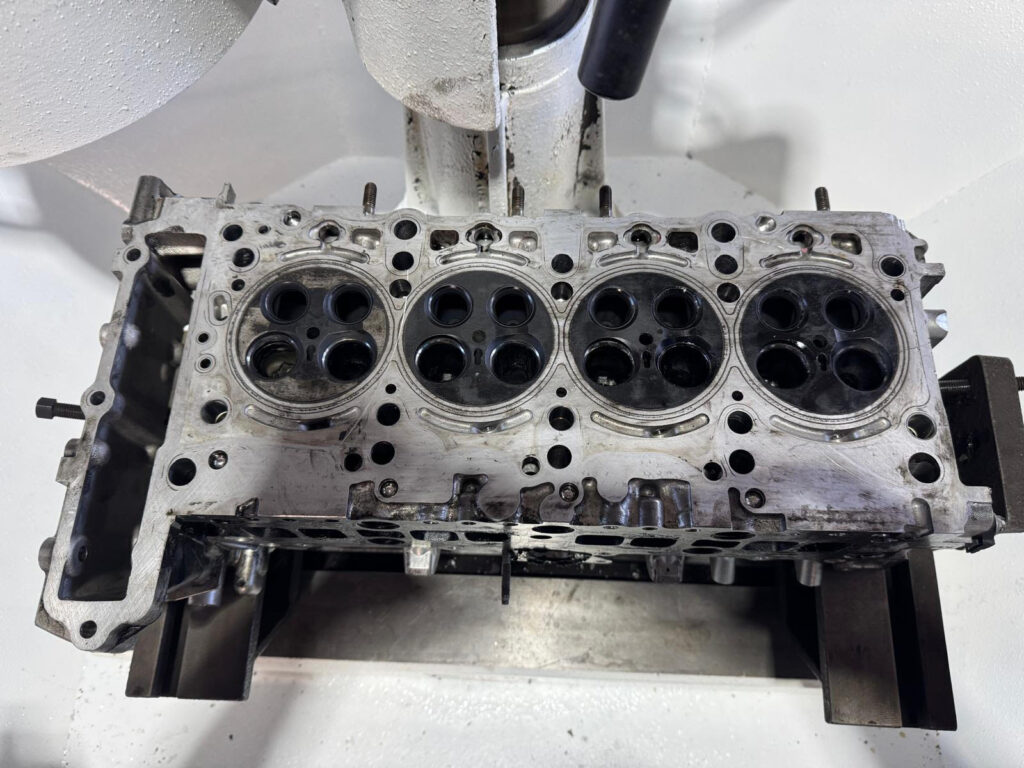

Es unserer Meinung nach günstiger, sicherer und effizienter den eigenen Motor instandsetzen zu lassen, als sich für einen Austauschmotor zu entscheiden. Zum einen passen so die Fahrgestellnummer des Autos und die Motornummer immer noch zusammen. Zudem weiß man bei einer Motorinstandsetzung, dass der Motor danach einen Zustand wie bei 0 Kilometern hat. Viele Motoren von Onlinemarktplätzen haben ähnliche Kilometerstände, ob diese aber der Wahrheit entsprechen, lässt sich leider nicht überprüfen!